A tecnologia avançada de matriz progressiva pode oferecer tolerância quase zero na estampagem de metal de alto volume?

2025.12.17

2025.12.17

Notícias da indústria

Notícias da indústria

Uma oficina de processamento de metal personalizado revelou um mergulho técnico profundo em seus recursos proprietários e expansivos em Estampagem de alta precisão , enfatizando uma síntese de tecnologia de ponta em matrizes, controles avançados de prensa e versatilidade incomparável de materiais. A missão principal é fornecer peças estampadas de metal de precisão complexa com precisão, repetibilidade e eficiência de custos excepcionalmente altas, independentemente do volume de produção, desde protótipos até produção em massa. Esta análise detalhada concentra-se exclusivamente nos princípios de engenharia aplicados e na arquitetura operacional que permitem esse desempenho líder do setor.

A tríade da tecnologia de matrizes: dominando a complexidade e o volume

A base da capacidade de precisão da empresa repousa na implantação estratégica de três tecnologias distintas de matrizes: a matriz progressiva de múltiplas estações, a matriz progressiva padrão e a matriz de punção única.

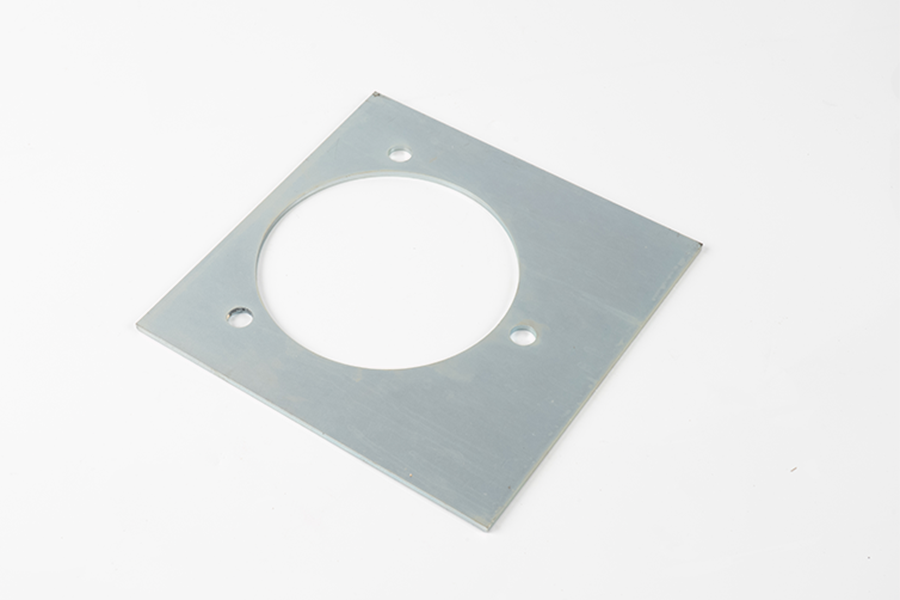

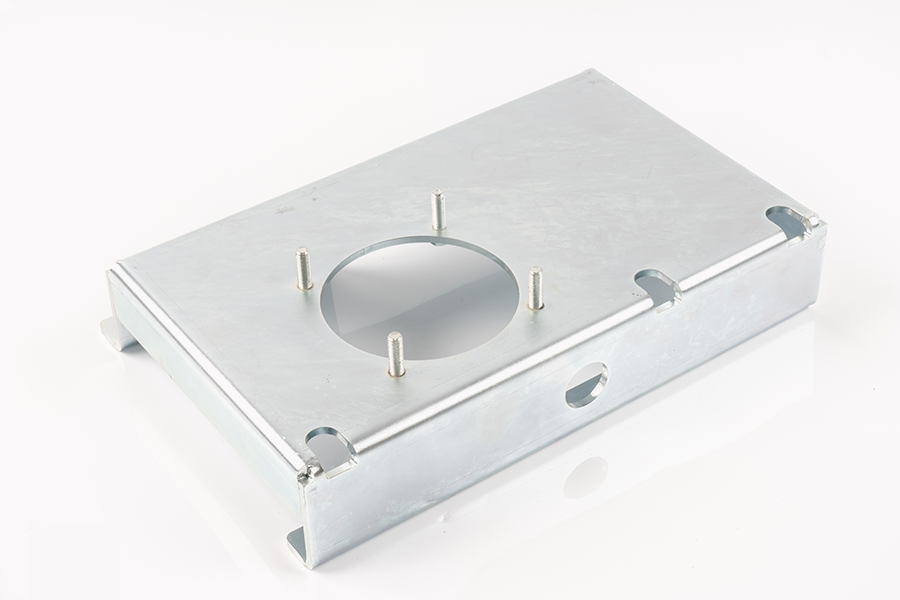

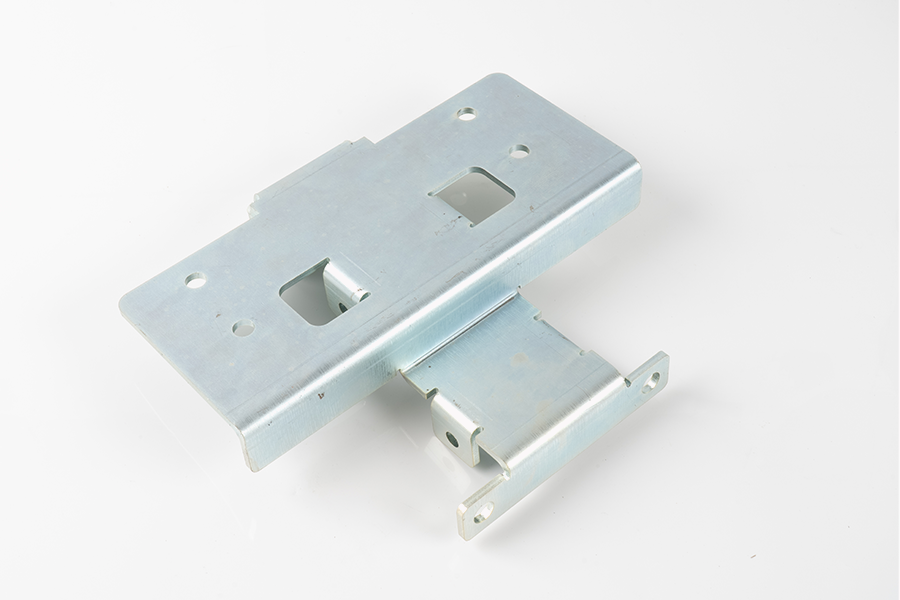

Tecnologia de matriz progressiva multiestação: T Este é o principal processo usado para os componentes mais complexos e de maior volume. Nesta configuração, uma única tira de metal é alimentada automaticamente através de uma sequência de estações, com cada estação executando uma ou mais operações simultâneas – seja puncionamento, dobra ou trefilação superficial. A principal vantagem técnica é a completa integração e encadeamento de operações, o que minimiza inerentemente o manuseio de peças, elimina erros cumulativos e acelera drasticamente o tempo de ciclo. As partes resultantes exibem excelente precisão e são produzidos em velocidades que contribuem diretamente para a capacidade de produção diária alcançada de até 100.000 peças , que é o principal fator na redução de custos unitários para estampagens complexas.

Matriz Progressiva Padrão: Utilizado para peças de grande volume com complexidade um pouco menor ou materiais que requerem manuseio especializado em cada etapa. Ele ainda depende da alimentação contínua de tiras, mas oferece flexibilidade de projeto para operações que possam exigir mais espaço ou ações mecânicas diferentes entre os estágios.

Tecnologia de matriz de punção única: Reservado principalmente para prototipagem, componentes especializados de baixo volume ou peças que exigem uma operação única e altamente controlada de alta tonelagem (como dimensionamento final ou blanking). Isso garante que mesmo o desenvolvimento inicial e as pequenas tiragens atendam aos mesmos rigorosos padrões de tolerância aplicados aos itens produzidos em massa.

Engenharia de precisão: moldando geometrias complexas

Estas tecnologias facilitam uma série de processos de conformação altamente especializados, capazes de criar estruturas de precisão anteriormente consideradas difíceis, senão impossíveis, de serem alcançadas através de métodos tradicionais.

Os principais recursos de formação incluem:

Desenho Profundo: Esta é uma competência central, permitindo a criação de estruturas complexas e contínuas onde a profundidade da peça acabada excede o seu diâmetro. Este processo exige um controle extremamente preciso sobre o fluxo, a tensão e a pressão do material para evitar enrugamentos, rasgos ou espessuras de parede inconsistentes. A experiência da empresa nesta área permite a produção dos mais complexos estampados profundos com consistência tolerâncias estreitas e repetibilidade perfeita desde a primeira peça até a última.

Flange: O processo de dobrar a borda do material para formar uma borda, frequentemente usado para reforço estrutural ou para criar superfícies de união.

Perfuração e supressão: Usado para criar matrizes precisas de microfuros e contornos externos complexos, onde o alinhamento e o controle de rebarbas são fundamentais para a qualidade da montagem final.

Superfícies multicurvas: O controle de processo combinado permite a formação de componentes com curvas multieixos não uniformes, frequentemente necessárias em projetos de produtos modernos e compactos.

Infraestrutura Tecnológica: Prensas e Controles

Para executar esses processos de alta precisão, a empresa conta com um investimento robusto em tecnologia de prensas mecânicas e hidráulicas, combinadas de forma crítica com sistemas de controle sofisticados.

O investimento inclui uma série de prensas de grande tonelagem equipado com módulos de controle avançados. Esses controles incorporam software sofisticado, sensores de alta velocidade, módulos de E/S e drives variáveis. Esta combinação permite que os engenheiros controlem dinamicamente o velocidade e pressão aplicada pela matriz durante todo o curso de formação, não apenas nas extremidades. Esse controle ajustado em tempo real é transformador para estampagem profunda e conformação complexa, permitindo a manipulação calculada do fluxo de material para compensar variáveis como retorno elástico ou desbaste do material.

Esta integração de software avançado com sistemas mecânicos robustos permite que o chão de fábrica mantenha recursos complexos de estampagem profunda líderes do setor , estabelecendo um padrão elevado para a complexidade alcançável e a precisão dimensional nas peças acabadas.

Ferramentas internas e versatilidade de materiais

Um fator crítico que sustenta a resposta rápida e a saída precisa é a presença de um sala de ferramentas interna . Essa capacidade é fundamental por vários motivos:

Iteração e velocidade do projeto: As ferramentas podem ser projetadas, fabricadas e testadas internamente, acelerando drasticamente o tempo de entrega de protótipos e amostras.

Manutenção e modificação imediatas: Quaisquer ajustes necessários nas matrizes para manter tolerâncias rigorosas durante longos ciclos de produção podem ser feitos imediatamente, evitando desperdícios e garantindo qualidade contínua.

Consultoria de capacidade de fabricação:A equipe interna da sala de ferramentas colabora estreitamente com funcionários experientes que possuem experiência significativa em planejar e auxiliar no projeto de peças fabricáveis , garantindo que os projetos sejam otimizados para o processo de estampagem antes mesmo de começar a usinagem.

A flexibilidade operacional é ainda definida pelo amplitude de materiais suportado. A capacidade de processar mais de 30 materiais metálicos é um dos mais amplos do setor, incluindo, mas não se limitando a: aço inoxidável (vários graus), liga de alumínio, liga de cobre, latão, bronze e aços especiais. Essa versatilidade garante que, independentemente de o componente final exigir alta resistência, resistência à corrosão, condutividade elétrica ou propriedades térmicas específicas, o material ideal possa ser selecionado e processado com alta precisão.

Principais capacidades

| Área de Atuação | Especificação Técnica/Realização | Benefício para o produto |

|---|---|---|

| Capacidade de produção | Até 100.000 peças por dia | Redução significativa do custo unitário em grandes volumes |

| Desenho Profundo | Estampagens complexas e profundas com tolerâncias restritas | Permite componentes estruturais complexos e contínuos |

| Controle de Processo | Ajuste dinâmico de velocidade e pressão durante todo o curso | Evita defeitos de material (enrugamento, rasgo, desbaste) |

| Suporte Material | Mais de 30 materiais metálicos (aço inoxidável, alumínio, cobre) | Seleção ideal de materiais para requisitos funcionais específicos |

| Padrão de qualidade | Repetibilidade perfeita da primeira à última peça | Consistência garantida e tempo de inspeção reduzido |

De protótipos a pedidos de grandes quantidades, a equipe de design e produção de estampagem profunda garante que produtos acabados de alta qualidade sejam entregues dentro das especificações, dentro do prazo e do orçamento. Como uma oficina de processamento de metal personalizado, a infraestrutura técnica e a experiência dos funcionários são voltadas para a fabricação de quase todas as peças metálicas de precisão exigidas pelas indústrias avançadas.

Eng

Eng