A empresa pode fornecer serviços de processamento integrados para peças de carimbo de alta precisão?

A Ningbo Mingli Electric Technology Co., Ltd. está comprometida em fornecer aos clientes abrangentes Carimbo de alta precisão Serviços de processamento de peças. Com base no processo de estampagem, a empresa pode não apenas concluir a estampagem básica de metal, mas também fornecer serviços integrados de processamento de acompanhamento para garantir que cada parte possa atender às necessidades específicas dos clientes. Durante anos de acumulação técnica e investimento em equipamentos, a empresa conseguiu fornecer soluções integradas no campo da estampagem de alta precisão, cobrindo todo o processo da seleção de materiais, processamento preliminar de estampagem até tratamento de superfície, montagem e entrega final do produto.

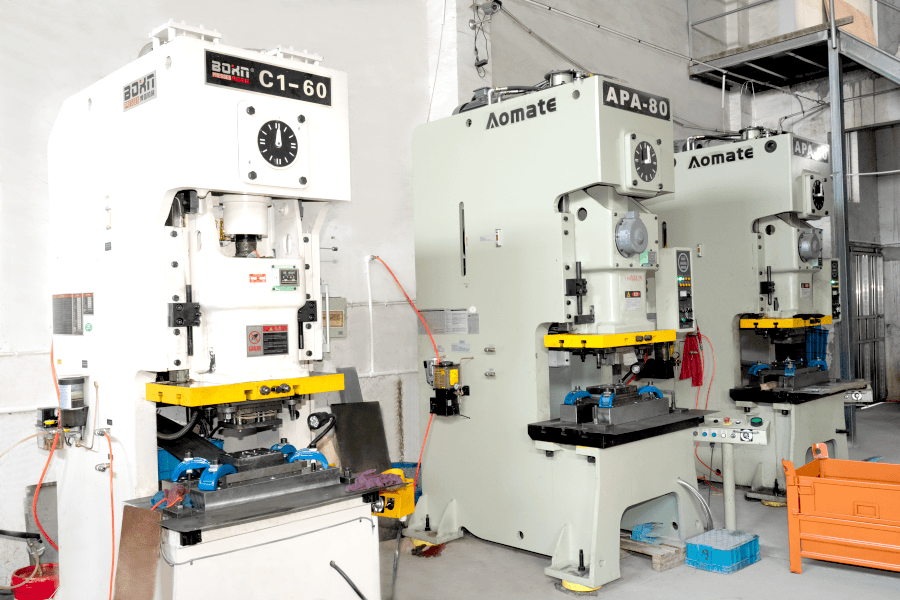

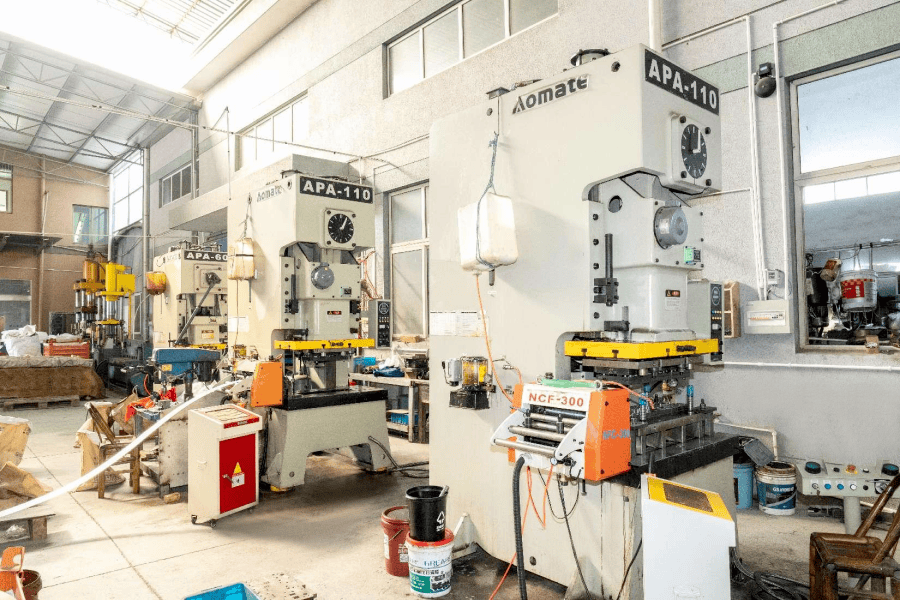

No processamento de estampagem de alta precisão, a empresa adota o avançado equipamento de fabricação de matrizes em nível multi-estação, tecnologia única e imprensa hidráulica. Esses equipamentos podem alcançar a produção em massa, garantindo a precisão do processamento, reduzir significativamente os custos de produção e melhorar a eficiência da produção. Através de múltiplos investimentos e melhorias tecnológicas, a empresa garante a precisão e a estabilidade de cada máquina e mantém um alto grau de consistência durante processos complexos de estampagem. Isso nos permite fornecer a nossos clientes um serviço único, desde matérias-primas até produtos acabados.

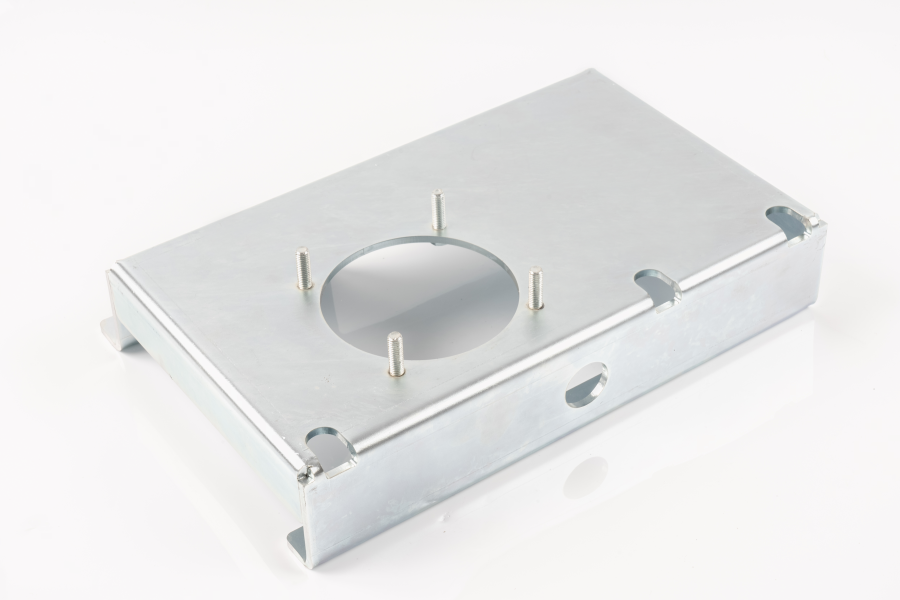

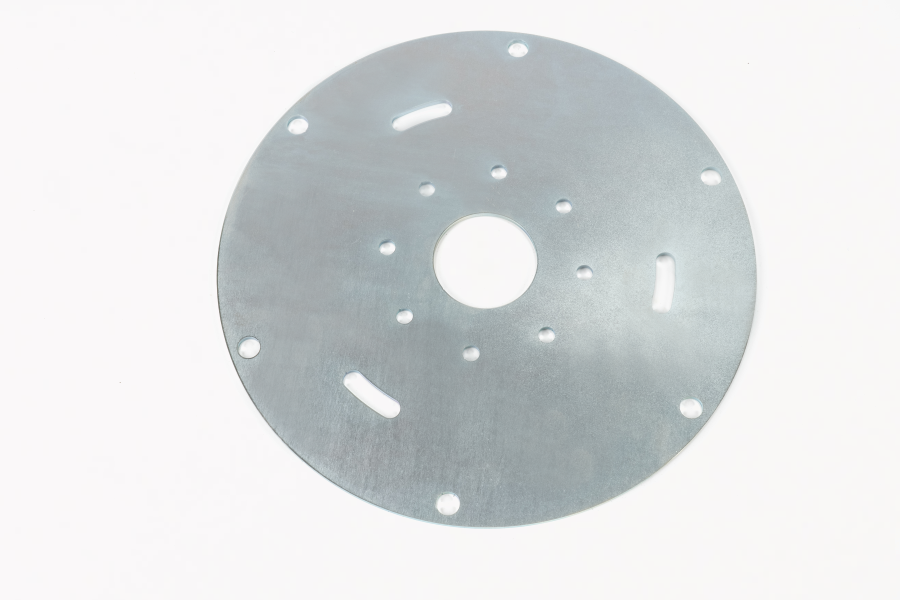

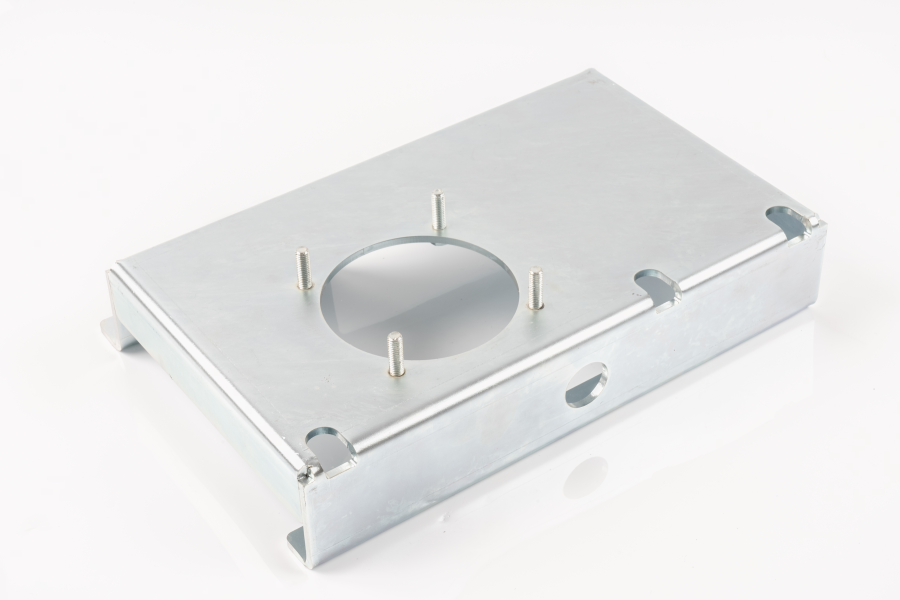

Além dos serviços de estampagem padrão, a empresa também pode fornecer serviços subsequentes de processamento profundo, de acordo com as necessidades dos clientes, como soldagem, fascinante, batida, perfuração de orifícios, pulverização, revestimento etc. Se os clientes precisam de tratamento superficial simples ou operações complexas de montagem, podemos concluí -lo através de nossas próprias linhas de processamento e equipes técnicas. Esse modelo de processamento integrado não apenas melhora o desempenho geral do produto, mas também diminui bastante o tempo de entrega, reduz os links intermediários e melhora a eficiência geral da produção.

Para o pós-processamento de peças de carimbo de alta precisão, a empresa não apenas presta atenção à precisão e qualidade, mas também atribui grande importância ao tratamento da superfície. Para evitar arranhões, problemas de desgaste e oxidação que podem ocorrer durante a estampagem, adotamos uma variedade de tecnologias avançadas de tratamento de superfície, como eletroplicação, pulverização, anodização, etc., para garantir que o produto tenha uma boa aparência e vida útil de longo prazo quando entregue aos clientes. Esses processos de tratamento podem não apenas aumentar a estética do produto, mas também melhorar suas características funcionais, como resistência à corrosão e resistência ao desgaste, e atender às necessidades de diferentes ocasiões de aplicação.

A empresa também fornece serviços de montagem, especialmente ao lidar com peças complexas, podemos fornecer montagem de peças únicas para completar subconjuntos. A empresa possui uma equipe de montagem experiente que pode manter alta precisão, garantindo que cada montagem possa ser colocada em uso sem problemas. Por meio desses serviços adicionais, podemos ajudar os clientes a economizar mais tempo e custos de produção, tornando -os mais focados no marketing e nas vendas.

Prestamos muita atenção ao controle de qualidade, começamos de todos os links de produção e o implementamos estritamente de acordo com os padrões internacionais de qualidade. Seja a tolerância dimensional, a qualidade da aparência das peças de estampagem ou a finura do pós-processamento e uniformidade do tratamento da superfície, elas serão estritamente inspecionadas e verificadas. A empresa possui um sistema completo de inspeção de qualidade para garantir que todos os produtos que deixem a fábrica possam atender aos requisitos do cliente e padrões do setor.

Através dos serviços de processamento integrado acima, a empresa não apenas atende às necessidades dos clientes na precisão e diversidade do produto, mas também reduz os custos de produção dos clientes e aprimora a competitividade geral do mercado dos produtos por meio de um sistema de serviço abrangente. Com forte suporte técnico e sistema de serviço de alta qualidade, conquistamos uma grande reputação no setor e nos tornamos um parceiro de longo prazo de muitos clientes. Esperamos trabalhar com mais clientes para fornecer a eles peças de carimbo de alta precisão personalizadas e serviços de processamento integrados para ajudá-los a melhorar a qualidade do produto e a eficiência da produção.

A empresa possui sensores em moldura para o monitoramento em tempo real da estampagem de alta precisão?

No Carimbo de alta precisão Processo de produção, tecnologia de monitoramento em tempo real se tornou um meio importante para melhorar a estabilidade do processamento e a qualidade do produto. A Ningbo Mingli Electric Technology Co., Ltd. acompanha a tendência de desenvolvimento da indústria e apresenta ativamente a tecnologia de sensores em moldura para obter monitoramento dinâmico e controle inteligente de todo o processo de perfuração, melhorando assim a eficiência de estampagem, reduzindo as taxas de unificação e garantindo a segurança dos moldes e do uso de equipamentos.

O sensor em moldura é um dispositivo de indução instalado dentro do molde de estampagem, que pode obter parâmetros-chave, como o status de execução do molde, o grau de pressão de perfuração, a deformação do material e o deslocamento da posição em tempo real durante o processo de estampagem. Ao coletar esses dados, a Companhia pode determinar imediatamente se há alguma anormalidade durante o processo de produção, como o problema de não carregar o material, o molde não está fechado e a pressão de perfuração é desigual. Se o sistema monitora riscos potenciais, um aviso precoce ou abortar a ação de estampagem imediatamente, impedindo efetivamente a geração de resíduos e os danos ao molde.

A empresa combina a tecnologia do sensor no módulo com os modernos sistemas de controle para transmitir dados para o terminal de monitoramento em tempo real através da saída de sinal digital, permitindo que os operadores entendam completamente as condições de estampagem atuais. Essa tecnologia não apenas melhora a controlabilidade de todo o processo de estampagem, mas também fornece uma base confiável para a análise de dados subsequente, o que ajuda a otimizar ainda mais os parâmetros do processo e melhorar a eficiência da produção.

No production of high-precision stamping parts, dimensional control, tolerance maintenance and structural integrity are extremely demanding. Through the in-mode sensor system, continuous monitoring and precise adjustment can be achieved to avoid product inconsistencies caused by human error or equipment fluctuations. Every subtle deviation can be quickly captured by the sensor, so that dynamic correction is completed through an automatic feedback mechanism to ensure consistency and stability of stamping parts throughout the batch.

A empresa também introduziu mecanismos de teste em moldura em vários vínculos de produção e coordenou com o plano de manutenção de molde para gerenciamento sistemático. Durante o uso, o status de cada conjunto de moldes utilizados para estampagem de alta precisão será rastreado continuamente pelo sensor em moldura para detectar parâmetros como grau de desgaste, frequência de operação e distribuição de tensão. Os dados relevantes são integrados ao sistema de informações para fornecer suporte de dados para manutenção e substituição de moldes. Este método evita falhas repentinas e melhora a vida útil do serviço.

Vale ressaltar que, ao introduzir sistemas de sensores, a Ningbo Mingli Electric Technology Co., Ltd. também investiu muitos recursos para treinar funcionários para permitir que os operadores usem e mantenham sistemas de sensores. Em aplicações práticas, isso não apenas reduz as interrupções da produção, mas também melhora a velocidade de resposta da equipe geral e as capacidades de solução de problemas.

O uso de sensores em moldura não é apenas um reflexo do progresso tecnológico, mas também uma reflexão direta da ênfase da empresa na qualidade do produto e na segurança da produção. Ele move o processo de estampagem da dependência tradicional da experiência para a orientação de dados, tornando o processo de produção mais controlável e rastreável e trazendo maior confiança para os clientes. Através da aplicação deste sistema, a empresa não apenas fez um progresso significativo na melhoria da estabilidade do produto e na precisão do processamento, mas também promoveu ainda mais o desenvolvimento de oficinas inteligentes de fabricação e digital.

Eng

Eng