Como a tecnologia de estampagem de alta precisão pode remodelar o novo padrão de fabricação de metais modernos?

2025.08.06

2025.08.06

Notícias da indústria

Notícias da indústria

Tecnologia de estampagem de alta precisão alcançou um salto qualitativo da estampagem tradicional para a fabricação de precisão por meio de sistemas inovadores de moldes, equipamentos de pressão avançada e tecnologia de controle inteligente. Este artigo se aprofundará em como a tecnologia de estampagem de alta precisão pode alcançar uma capacidade de produção surpreendente de 100000 peças por dia através de matrizes progressivas de várias estações, desenho profundo e outros processos, garantindo consistência perfeita da primeira peça à última peça, fornecendo soluções de componentes metálicos mais precisos e econômicos para várias indústrias.

Como a tecnologia de matriz progressiva de várias estações pode alcançar um avanço duplo em eficiência e precisão?

O núcleo da tecnologia de estampagem de alta precisão reside em seu design inovador do sistema de moldes. A tecnologia de matriz progressiva multi -estação integra o processamento tradicional que requer várias etapas em um fluxo contínuo, onde os materiais se movem gradualmente dentro do molde e cada estação completa um processo de formação específico. Esse design integrado não apenas melhora bastante a eficiência da produção, mas também melhora significativamente a precisão do produto, reduzindo os erros de posicionamento causados pelo manuseio da peça de trabalho.

Em termos de controle de precisão, as matrizes progressivas modernas adotam sistemas de orientação de nível de micrômetro e tecnologia de compensação de temperatura. A coluna da guia de precisão e a luva guia são combinadas com uma folga controlada em 0,005 mm e, juntamente com um sistema de monitoramento de temperatura em tempo real, verifique se o molde pode manter a precisão estável de formação, mesmo em condições de trabalho contínuas. Essa tecnologia é particularmente adequada para a produção de micro partes com recursos geométricos complexos, como conectores de precisão, micro -mecemis, etc.

A melhoria na eficiência da produção também é notável. Ao otimizar o sistema de alimentação e o layout do processo, o moderno ciclo avançado de estampagem pode atingir mais de 100 vezes por minuto, juntamente com um sistema automatizado de coleta de materiais, alcançando a produção ininterrupta de 24 horas. Esse modo de produção eficiente permite uma capacidade de produção diária de 100.000 peças, enquanto reduz os custos unitários em mais de 40%.

Como o desenho profundo e a formação complexa podem romper os limites tecnológicos da formação de metais?

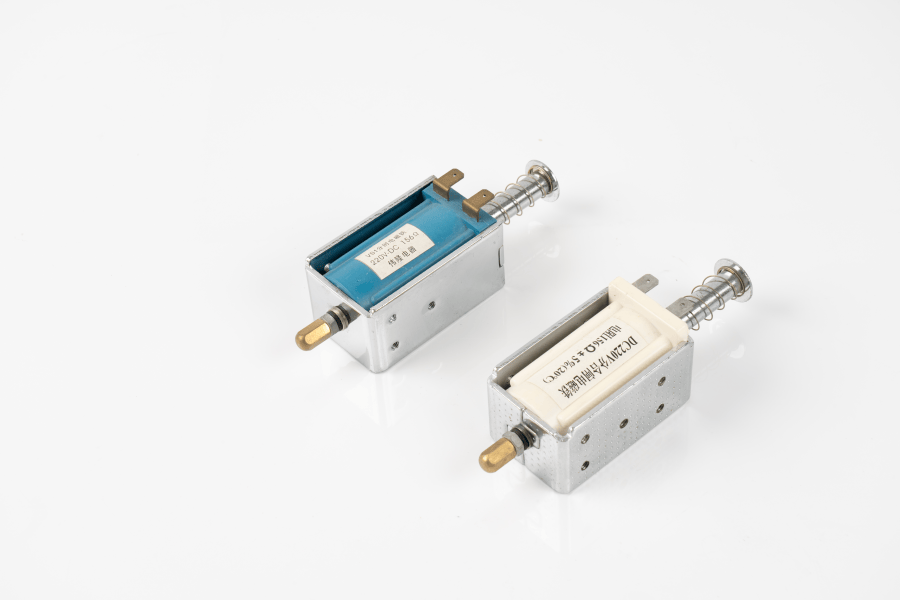

A tecnologia de desenho profundo é outro processo-chave na estampagem de alta precisão, que causa deformação plástica de folhas de metal sob a ação de moldes, formando várias estruturas tridimensionais complexas. A moderna tecnologia de desenho profundo pode formar recursos precisos, como estruturas multi-curvas e matrizes microporosas, controlando com precisão o fluxo de material, atendendo às necessidades de campos de ponta, como equipamentos aeroespaciais e médicos.

Em termos de controle de processos, a mais recente prensa composta mecânica hidráulica é equipada com um sistema de controle inteligente que pode ajustar a velocidade e a pressão em tempo real durante todo o processo de formação. As redes avançadas de sensores monitoram o status do fluxo dos materiais e ajustam dinamicamente os parâmetros do processo por meio de algoritmos de controle de circuito fechado, resolvendo efetivamente defeitos comuns, como rugas e rachaduras no desenho profundo tradicional. Esse controle inteligente de processos permite que a taxa de alongamento final do alongamento profundo se divirta com as limitações tradicionais e atinja níveis sem precedentes.

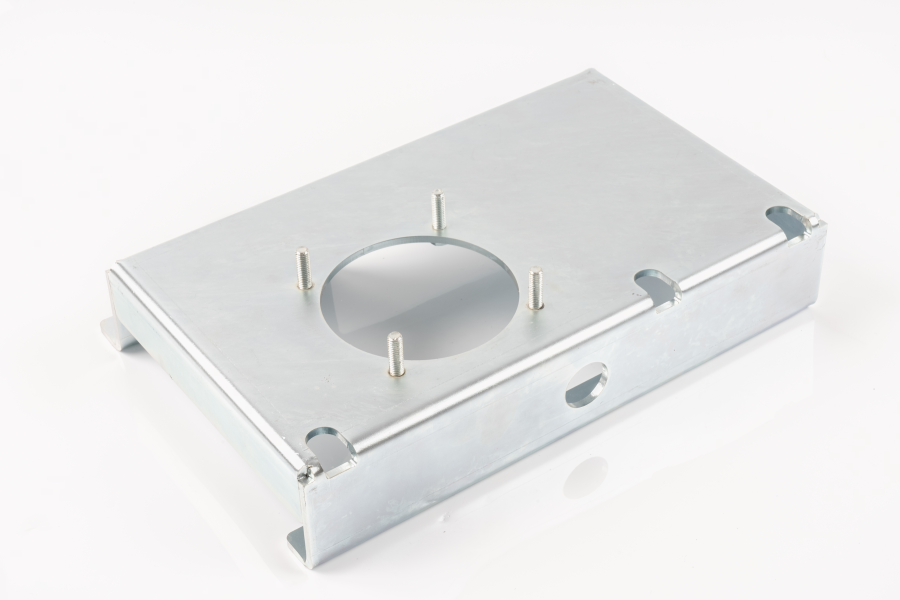

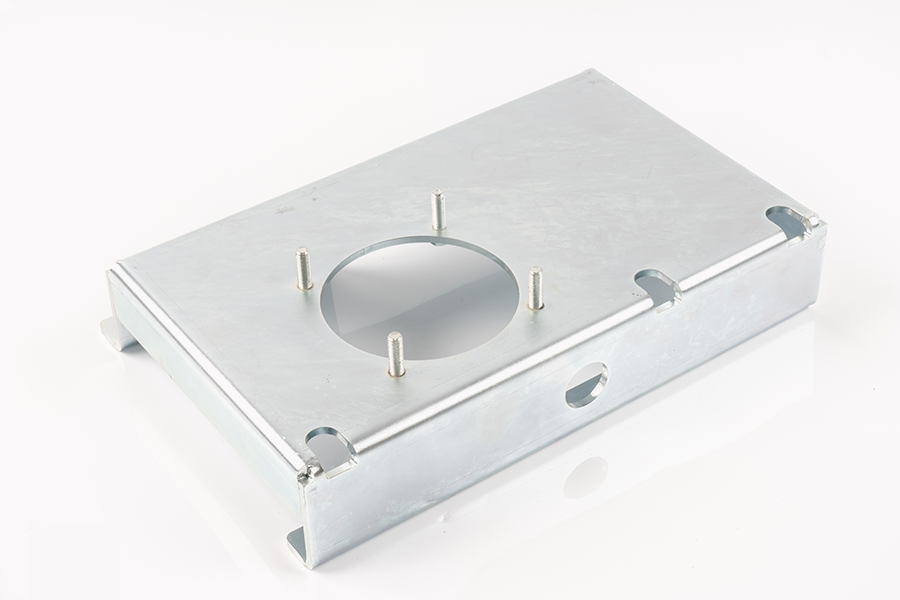

Em termos de controle de tolerância, o carimbo moderno de alta precisão pode atingir uma precisão dimensional de ± 0,01 mm, e a rugosidade da superfície pode atingir RA0,4 μm. Esse nível de precisão é suficiente para atender aos requisitos da grande maioria dos conjuntos de precisão, substituindo parcialmente as técnicas tradicionais de processamento mecânico. Vale ressaltar que esse produto de alta precisão pode manter a consistência perfeita desde a primeira peça até a última peça, reduzindo bastante a taxa de defeitos do produto.

Por que a diversidade de materiais e a inovação de equipamentos podem cobrir a mais ampla gama de necessidades de aplicação?

Outra grande vantagem da tecnologia de estampagem de alta precisão é sua excelente adaptabilidade material. Oficinas de estampagem modernas podem lidar com mais de 30 tipos de materiais metálicos, incluindo vários materiais especiais, como aço inoxidável, ligas de alumínio, ligas de cobre, etc. Desenvolvemos planos de processo especializados com base nas características de diferentes materiais, como tratamento térmico em vários estágios para o aço de alta resistência e tratamento anti-aderência para alumínio.

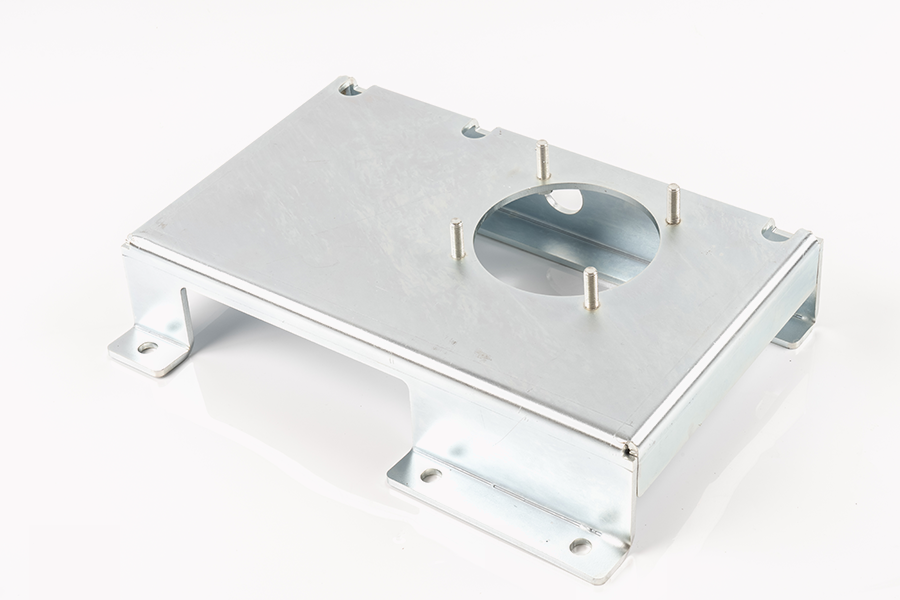

A inovação de equipamentos é a chave para apoiar essa capacidade. O investimento de grandes prensas de tonelagem expandiu bastante a faixa de processamento, capaz de lidar com tudo, desde componentes micro eletrônicos a grandes peças estruturais. A mais recente tecnologia de pressão servo fornece uma curva de pressão continuamente ajustável, que pode corresponder com precisão a energia de formação de acordo com as características do material e os requisitos do produto. O centro de processamento de molde no workshop está equipado com cinco equipamentos de processamento de ligação de eixo, que podem fabricar os moldes de precisão mais complexos.

A transformação inteligente também deu um salto qualitativo na eficiência da produção. O sistema MES avançado percebe o gerenciamento digital de todo o processo de produção e todos os links da emissão de pedidos para a remessa de produtos podem ser rastreados. O sistema de rede de dispositivos monitora o status de produção em tempo real e a manutenção preditiva reduz bastante tempo de inatividade não planejado. Essas inovações tecnológicas construíram em conjunto um ecossistema de fabricação inteligente para carimbo de alta precisão.

Eng

Eng