Os estampadores de alta precisão são tratados superficiais para resistência à corrosão ou acabamento da superfície?

2025.05.16

2025.05.16

Notícias da indústria

Notícias da indústria

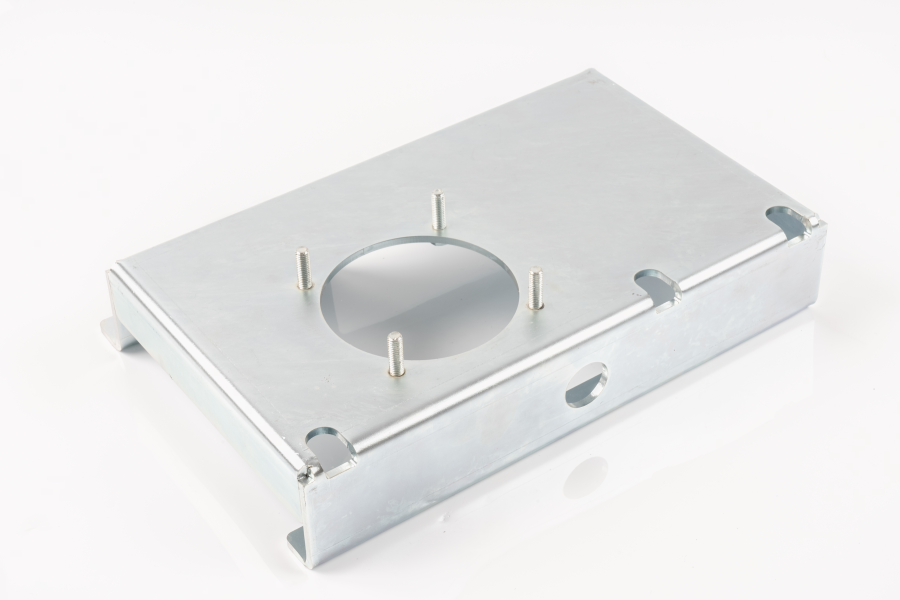

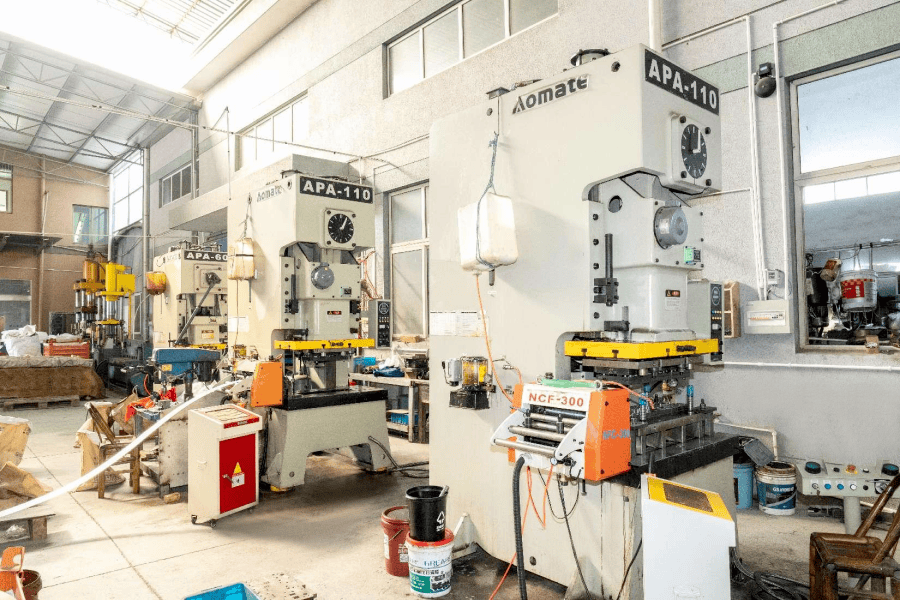

No processo de fabricação de Carimbo de alta precisão Peças, além de altos padrões para precisão dimensional e forma estrutural, o tratamento da superfície também ocupa uma posição importante que não pode ser ignorada. O tratamento da superfície não está apenas relacionado à qualidade da aparência das peças, mas também afeta diretamente sua resistência à corrosão, resistência à oxidação e acabamento da superfície, melhorando assim a estabilidade e a ductilidade das peças em vários ambientes complexos.

As peças de estampagem são frequentemente usadas em máquinas, automóveis, eletrônicos, aviação e outros campos. Na aplicação real, eles são frequentemente expostos à umidade, spray de sal, ácido, álcalis ou ambientes de alta temperatura. Se a superfície não for tratada, é fácil afetar a função ou até causar falha devido à oxidação, ferrugem ou deposição de impureza. Portanto, as empresas geralmente escolhem processos apropriados de tratamento de superfície para melhorar seu desempenho de acordo com o ambiente de aplicativos de produtos e as necessidades do cliente.

Os métodos comuns de tratamento de superfície incluem eletroplicação, pulverização, oxidação, passivação, fosfação e polimento mecânico. Entre eles, o processo de eletroplicação é amplamente utilizado em peças de carimbo de alta precisão. Ele pode formar um filme de metal na superfície do substrato para isolar o ar e a umidade. Existem tipos ricos de revestimentos, como revestimento de zinco, revestimento de níquel, revestimento cromado etc., que podem ser selecionados com flexibilidade de acordo com as necessidades reais de uso. A eletroplacionamento não apenas aumenta a resistência à corrosão, mas também melhora o desempenho da condutividade ou da soldagem, adequada para peças de precisão com requisitos de desempenho elétrico.

Outro método comum é pulverizar ou mergulhar, que cobre a superfície com uma camada de resina ou filme de pintura para fazer com que as peças tenham melhor proteção contra impacto externo, atrito e corrosão química. Esse método geralmente é adequado para ocasiões com requisitos específicos para cor, estética e adesão. Especialmente no campo automotivo, algumas peças expostas precisam atender aos requisitos de consistência da aparência, garantindo a precisão dimensional e o processo de pulverização pode fornecer suporte adicional.

Para ambientes de aplicação com requisitos mais altos para resistência à corrosão, oxidação e tratamento de passivação são frequentemente utilizados. Em particular, para estampamento de aço inoxidável, após o tratamento da passivação, uma densa camada de filme protetor pode ser formada em sua superfície, o que pode aumentar a resistência a meios corrosivos, como ácidos e álcalis, sem alterar as dimensões básicas. O tratamento de oxidação é frequentemente usado para estampamentos de alumínio, que podem não apenas melhorar a dureza, mas também prolongar a vida útil do serviço.

Além de métodos químicos e eletroquímicos, métodos mecânicos como polimento, desenho de arame, jateamento de areia etc. também desempenham um papel importante. O polimento pode melhorar a planicidade da superfície das peças, reduzir pequenas rebarbas e marcas de estampagem e, assim, reduzir o atrito e o desgaste durante a montagem subsequente. O processo de desenho de arame oferece à superfície uma textura especial, que ajuda a melhorar a aparência e a textura do produto e é amplamente utilizada em peças de precisão decorativa. O jateamento de areia é usado principalmente para limpar a escala de óxido e melhorar a adesão, fornecendo uma base mais estável para os revestimentos subsequentes.

O tratamento da superfície não se reflete apenas na melhoria funcional, mas também combinada com o conceito de fabricação verde. Atualmente, mais e mais empresas estão introduzindo materiais e processos ecológicos no processo de tratamento da superfície, buscando reduzir o impacto no meio ambiente enquanto atende ao desempenho. Por exemplo, materiais de pulverização sem chumbo e baixo VOC se tornaram gradualmente uma tendência, refletindo o foco no desenvolvimento sustentável no processo de fabricação.

Eng

Eng